東京光電子工業株式会社|3600走査/秒の超高速測定 限界と言われた2000℃を突破。 めざせ、3000℃測定!

東京光電子工業株式会社 3600走査/秒の超高速測定 限界と言われた2000℃を突破。めざせ、3000℃測定!

◆取材:綿抜幹夫

モノに接触することなく、高速・高精度のレーザー光走査で寸法を測る測定器がある。非常に専門性の高い領域だが、従来は、高熱での測定は2000℃未満が限界とされてきた。それを見事に突破、2400℃まで可能にしたのが東京光電子工業だ。この快挙を可能にした会社の取り組みと、経営の危機を乗り切った企業姿勢について、坂田良明社長に話をうかがった。

産総研の依頼に応え、試行錯誤の末、2400℃を実現

測定というジャンルは非常に専門性が高く、一般消費者の目に触れることはあまりない世界である。しかしながら、機械を組み立てる、製品を市場にリリースするなどの際、特にそれが精密機器やその部品である場合、寸分の狂いもない精密な寸法になっていなければならない。そこでその寸法をしっかり測定する機械が必要なのである。

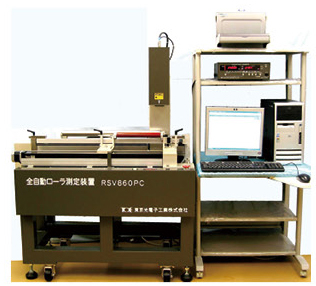

東京光電子工業は、レーザーを応用した精密測定を得意とするメーカーだ。同社の測定器では、ローラー測定(ロール径の測定、検査)、ドリル測定、エンドミル測定、空間の露点、湿度測定など、非常に高度な測定が可能となる。そして、測定の中で最も難易度が高いとされる超高温での測定で、一躍、脚光を浴びることになった。

「超高温での測定は、これまで1600℃とか1800℃までが限界とされてきました。しかし、産業技術総合研究所(以下、産総研)から『なんとかもっと高い温度でできないか』とご依頼いただいたんです。それで我々が研究と開発に取り組み、約1年かけた成果として、2400℃までの測定ができるようになりました」

坂田社長はこう語る。2000℃超えの領域まで行くと、いったいどんな困難があるのだろうか。その仕組みを解説していただく。

「高温物体測定用のレーザーマイクロゲージは、送光部と受光部があり、その中間に測定物をはめ込んだ加熱炉を置きます。これでセラミックスや金属等が、高温になり、熱膨張でどれくらい寸法が変化するのかを測ることができます。その際、どんどん高温になるにつれて、被測定物からの発光が強烈になり、受光部に入射してきます。それで測定が難しくなってしまう。発光している物体の影、エッジになっている部分で測るので、被測定物からの発光が強すぎると、影が見えなくなります。そこで弊社では研究・実験を重ね、この問題を解決して、2400℃まで可能にしました」

この成果はもちろん、一朝一夕にできるものではない。長年の技術のベースと積み重ねがあって初めて可能になるものだ。高温物体測定用LMGは、岡山セラミックセンターや超高温材料研究センターなど、各研究機関、高温炉製作会社にも数多く使用されているという。そもそも、従来は1800走査/秒だったところ、それに加え、3600走査/秒の超高速レーザーマイクロゲージを達成するという技術のバックボーンがあってはじめて、この度の2400℃測定が実現できたのである。現在、測定器メーカーとしてJIS規格への技術協力まで行っており、同社の技術への信頼がいかに高いかが理解できる。

社長を引き継いだ時、会社はどん底だった

東京光電子工業の設立は昭和44年。創業者は山口哲郎氏(現会長)で、坂田社長は2代目になる。坂田社長はかつて日立製作所に勤務しており、そこで山口氏の令嬢と知り合い、結婚して東京光電子工業に転職する形になった。

「日立製作所では主にパソコン関係の仕事をしていました。まだパソコンの黎明期で、B16シリーズなどに係わっています。2代目の社長を引き継いだのは2005年4月のことです」

娘婿のような形で入社したからには、将来社長になるのは当然であり、一見、お決まりの既定路線のように聞こえる。しかし、実態はたいへんな逆風が吹いていた。

「私が社長を引き継いだ時、会社の経営状態はかなり悪かったんです。山口会長も『この会社はもう止めてしまおうか』と発言されていますし、私も、『おまえ、ほんとに続ける気があるのか?』と聞かれました。非常に悩みましたが、とにかく前に進み続けるしかない、と思ったんですね」

そして2008年になると、あの忘れもしないリーマンショックがやってきてさらに追い討ちをかける。しかしそれでも坂田社長は焦らず、下を向かず、地道に会社の特長を磨き上げることに努めた。

「弊社では、もともとレーザーの測定器だけでなく、応用製品も取り扱っていました。それらを大学や研究機関に納め、地道に取引を続けていました。我々の仕事は、電子部品、メカ部品、ソフト、光、4種類の技術を複合して製品ができており、このうちのどれ1つ欠けてもできないんです。うちは小さな会社ですが、今までの蓄積プラス日々の勉強、その時々で最新技術も入れて努力しています。私どもの製品は汎用品ではなく、個別のお客様のニーズをよく聞いて、徹底してカスタマイズして最適の形で納めるスタイルです。お客様との密なやり取りが必須で、そうした環境の中で、ご信頼をいただけているということだと思います」

リーマンショックにも耐え、2012年には低価格戦略機の開発にも成功した。これは測定項目を対象物の外径測定のみに絞り込むことで、価格を従来機種の約2~3割引き下げようという製品である。

「標準品となると、やはりこの業界にも価格競争があります。そこで低価格戦略機を開発し、性能は言うまでもなく、他社に負けない値段で出しています。大手メーカーの製品よりもかなり安く、むろん品質でも負けません。発売当初はなかなか動きませんでしたが、このところいくつか引き合いがあり、ようやく商談が決まりつつあるところです」

こうした地道な努力を経て、V字回復とまでは行かなくても、会社はいま、着実に回復基調にあるようだ。

生き残るための特長づくりと徹底した企業倫理感

坂田社長は日立製作所時代、同社が発行する専門誌『日立評論』に論文を発表するなど、論客でもあった。経営者であり、優れた技術者でもある、その両面での負担は相当なものだろうと想像するが、技術者が会社のトップになった場合にありがちな経営の詰めの甘さは、坂田社長には無縁のものだ。

「小さな会社ですから、特長がなければ見向きもされません。そこで自分たちの特長を一生懸命発信していく必要があるわけですが、会社と製品のPRにホームページを活用するという発想は、相当早い時期から持っていました。弊社のURLは『www.toe.co.jp』ですが、『toe』はたった3文字。非常に短いですよね? つまり、相当早い時期に取得していることがこれでよくおわかりいただけると思います。このホームページも、私自身が作ったものです」

謙虚な物言いの坂田社長だが、この時ばかりは自慢げに笑顔を見せた。

すべては自助努力。自らの特長を発信するとともに、大切にしているのは1つひとつの顧客に真摯に向き合う姿勢だ。会社がボトムの状態の時にも畳まなかったのは、そこに顧客がいたからだという。

「ウチの会社がなくなってしまったら、ウチの製品を買ってくださったお客様に対して、メンテナンスできる人が誰もいなくなってしまいます。大量生産品を販売しているわけではありませんから、買っていただいたお客様は、半分契約みたいなものです。10年、20年と使っているお客様がいて、そこをサポートすることに会社が存在する意義があると思うんです。お客様になるべくご不便をおかけしない、というのは最低限やるべきことで、そうした信頼関係の中から、新たなビジネスチャンスの芽も生まれてくるのだと思います」

大手企業にも勝るとも劣らぬ企業倫理感の強さに接し、日本中小企業界の前途に光明が射した思いである。

次に東京光電子工業に期待されているのは、3000℃での測定が可能かどうか、という難問だ。さあ、果たしてこれはどうなるであろうか。

「ニーズは確実にあります。2400℃を達成した時は、もちろん困難はありましたが、しかし既存の考え方の延長でできたことも確かなんです。しかし3000℃となるとそうはいかない。光の波長あるいは素子そのものを変えるといった、未知の領域にトライしていくことになるでしょうね」

その日がいつやってくるのか、それはまだ誰にもわからない。しかしそうした歴史的な瞬間を作るのは、潤沢な資金にモノを言わせた大企業ではなく、モノづくりにかける不屈の情熱と使命感を持った東京光電子工業のような小さな精鋭部隊であることは間違いないだろう。坂田社長の飽くなきチャレンジ精神に期待したい。

●プロフィール

さかた・よしあき氏…1959年、鹿児島県鹿屋市生まれ。九州産業大学電気工学科卒業後、日立製作所に入社し、習志野工場に勤務。B16シリーズの開発など、日立のパソコン黎明期に係わる。1992年、東京光電子工業に入社、2005年から代表取締役として現在に至る。

●東京光電子工業 株式会社

〒178-0065 東京都練馬区西大泉6-5-8

TEL 03-3922-7121(本社工場)

http://www.toe.co.jp

◆2014年2・3月合併号の記事より◆