DJTECH – 磨き抜かれた画像処理技術と低衝撃・低ノイズ技術を武器にトップシェア獲得に向けた新たな戦いが、いま始まる

(写真=写真AC)

海外メーカーの台頭、ますます複雑化する市場環境に対応すべく、

苛烈なシェア争いを繰り広げる検査機業界。

中でも業界ナンバーワンの座を賭けて果敢に挑戦を続ける一社を取材した。

コア技術を徹底的に強化

2Dはんだ印刷検査装置

2次元画像で基板上のクリームはんだの印刷状態を検査する装置。クリームはんだの厚み検査はできないが、安定した製造工程であれば印刷厚みは確保されるので、高いコストパフォーマンスを発揮する。

競争の激しい画像処理技術業界だが、1980年代までは日本や欧米の各メーカーが市場をほぼ独占する状況にあった。

文字や立体形状を認識する際に専用のハードウェアを自社で設計して提供していたためで、これは当時の汎用パソコンではまだ実用的な処理速度を得られず、技術が追い付かなかったためだ。

そのため新興国からの追随を許すこともなかったのだが、90年代に入るとパソコンの爆発的な普及と、10年で10倍といわれる処理能力の飛躍的な向上により、1998年には、ソフトウェアを使って汎用のパソコンで画像処理を行なえるまでに進化した。

デジタル技術の伝播力はすさまじく、2000年代前半にはソフトウェアの世界では中国、台湾、韓国などの新興国が、日本や欧米と肩を並べるまでに成長を遂げた。

追われる者よりも追う者に強みがあるのは当然のことで、目先の利益に飛びついて人材育成を軽視するあまり、〝互いが切磋琢磨してこそ良いモノが生まれる〟という真の競争心を忘れてしまった日本人が、向上心旺盛で貪欲に〝学べるものは何でも学んでやる〟と言わんばかりのハングリー精神むき出しの新興国に果たして対抗しうるのだろうか。

DJTECH代表取締役社長の渡部

「一つには核(コア)となる技術を育て差異化を図っていくことです」と、印刷検査装置や半導体製造装置などを手掛けるDJTECH代表取締役社長の渡部氏は提言する。

「どちらかといえばソフトウェア系の技術はすでに新興国の方が強くなってきていますね。ですから、検査装置で言えば、カメラ本体であったり、照明であったり、そういった若干アナログ的な要素が入ったもの、当社の場合ですと基板組立、半導体後工程のノウハウを独自に発展させた光学部品、低衝撃・低ノイズなどのコア技術に磨きをかけて新興国と競合していくのが得策だと言えるでしょう」

こうしたコア技術というものは、どの企業にも存在するわけではない。単に中心となる技術という意味だけではなく、長年にわたり顧客と対話を重ね、顧客からもその価値を認められるという不断の努力抜きには到達しえない技術なのである。

自社の強みを的確に把握できているからこそ、これからの戦略も練ることができる。渡部氏が自信を持ってそう語るのには、れっきとした裏打ちがあってのことだ。同社の歴史には日立グループのモノづくりのDNAが綿々と流れているのである。

日立グループで培ったモノづくりの精神

DJTECHはもともと、1980年に日立製作所半導体グループの一翼を担っていた日立入間電子の検査部として発足、のち1985年に日立東部セミコンダクタと社名変更した。

グループ内では組立・検査工程の内部合理化を担う部隊という位置づけであったが、その高い画像処理技術は日立製作所全体に広く認知されることとなり、当時大型コンピュータを生産していた神奈川工場をはじめ各工場が採用。

やがて当初は意図していなかった日立製作所外への外販にまで発展、2000年には設計製作部門と営業部門が統合され、装置事業センタが設立された。

2D・3Dはんだ印刷検査装置 2次元画像と3次元画像を1台のカメラで取り込むことのできる専用光学系を搭載した上位機種。印刷の2次元形状検査に加え、印刷厚みやはんだ体積も検査することができる万能性を持ち、かつ、新開発の専用光学系で高速性も確保している。本写真は、DJTECHブランド製品で、ヨーロッパ以外の全世界で販売中。 BPC-SX2の欧州向け製品。ブランドはマランツ。

BPC-SX2の欧州向け製品。ブランドはマランツ。

日立入社時から画像処理に携わってきた渡部氏は当時を振り返り、

「日立という大きな看板の下で、当時はまだ半導体グループの中にあっても半導体以外のことも手掛けられるという独自な許容性がありました。

ですが、装置外販ビジネスを一つの柱にするまでには到らないだろうという風潮もありました」

2003年、日立製作所と三菱電機からそれぞれの半導体事業を承継する形でルネサステクノロジ(現・ルネサスエレクトロニクス)が誕生したが、開発リソースや資金を半導体デバイスをつくるために一本化していくという方針が打ち出され、その傾向はさらに強くなっていったという。

「だったら、せっかく日立から受け継いだ画像処理、低衝撃・低ノイズというコア技術を存分に活かせる自由な環境の中で挑戦した方がいいのではないかという思いが次第に強くなってきました。そんな時、幸いなことに日立時代から我々の製品の販売を手掛けていた機械専門商社の第一実業から『独立するのであれば資本的な援助をしてもいい』と声をかけていただいたのです」

ルネサステクノロジ、第一実業と、日立東部セミコンダクタとの三者で協議した結果、装置部門を営業譲渡する形で合意、2004年に第一実業の全額出資で第一実業テクノノロジが誕生、2007年にブランドイメージ強化のため、社名もブランド名の「DJTEC」(ディー・ジェイ・テック)に統一した。

検査装置・製造装置はトータルで考える

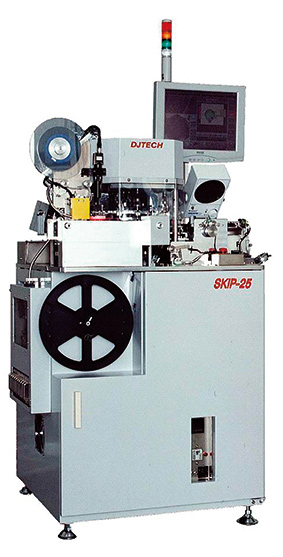

2個同時測定トレイタイプハンドラ

半導体の最終工程である選別工程に使われる装置。トレイから半導体デバイスを取り出し、テストソケットに2個同時にセットすることで、テスタは2個同時測定ができる。選別後の半導体デバイスはトレイに収納され出荷状態となる。低衝撃・低ノイズで定評があり、アナログ高周波デバイスを製造している半導体メーカに広く採用されている。

「親会社が変わっても、設立当初から『検査装置・製造装置に当社のコア技術を投入することで従来とは一味違う製品を提供し市場に貢献していく』というスタンスは現在も変っていません。

ですが、これからは他の製品のラインナップを増やしてライン全体でお客様にトータルなソリューションを提供できるような形を目指していきたいと考えています。

というのは、製造分野では現在、コンピュータを使ったライン全体の融合が進んでおり、なかなか一機種だけではお客様に十分なご提案をできるものが少なくなりつつあるからなのです」

このようにメーカーとしては小規模でありながら、客観的に将来のビジョンを見据えた発言ができる背景には、親会社である機械専門商社・第一実業との良好なバランス関係がある。

「第一実業の方からはこうしなければだめだ、というような具体的な指示はなく、自由にやらせていただいており、開発・製造に集中できる環境にあります。

また日立グループにいた時と比較し、お客様と直接お会いする機会が増え、直販を手掛けるようになってからは、具体的な提案一つにしても、我々が『このぐらいの範囲にとどめておいた方がいいのでは』と思っていても、逆に『資金は出してもいいので、もっと積極的に提案した方が良いのではないか』と後押していただくこともあるのです」

また同社の競争力保持の要因の一つに、キーパーツを独自に設計・製造している点が挙げられる。

検査装置では、今までは基板組立工程ラインの一検査装置を手掛けていたに過ぎなかったが、これからは他の検査機器にも進出し、画像処理のソフトだけではなく、光学系にも技術を注ぎ込んで、差異化できるものにまで高めていきたいという。

「汎用的な画像処理技術も製品化にはもちろん必要なのですが、それ以外で標準的でないもの、例えば特定のものを検査する時に必要な照明やレンズもトータルの技術として考え、さらに特許化できれば、検査装置としての差異化が図れます。また半導体製造装置では低衝撃・低ノイズというアナログ技術を推し進めることと、画像処理技術を積極採用することで製造歩留の高い装置とすることが出来ます。このアナログの部分が他メーカーとの差異化に繋がるのです。

今後は当社だけでは開発が難しい技術、例えばCMOS センサーやCCDセンサーを使ってカメラを設計できる技術を持った企業、またはレンズを設計、製造できるメーカーや、LED照明などを設計できる企業と共同で立体形状を計測するのに最適なカメラや照明を、特許も提供することを視野に入れ開発を行っていきます」

三次元の画像処理技術で真価を発揮

中でも渡部社長が最も力を注いでいるのが、三次元の画像処理技術だ。

4個同時測定トレイタイプハンドラ

SAH-2200の思想・特性を受け継いだ4個同時測定ハンドラ。出荷形態は、SAH-2200と同様トレイタイプ。

同社はかつて2000年に入ってからは二次元のはんだ印刷検査機でトップシェアを走り続けていたが、3D検査機の開発で間隙を突かれ後塵を拝したという苦い経験がある。そのため、同社社員の三次元への思い入れには並々ならぬものがある。

「当時、日立入間電子の社長が『今後、半導体の競争力の鍵を握るのは画像処理技術だ』とおっしゃっていましたが、今まさにその通りの状況になってきたと思います。

半導体製造装置の特にハンドラにおける低衝撃・低ノイズ技術では、今でも業界トップだと思いますが、客観的に見て、わが社の画像処理を使った基板検査技術は現時点では国内ではNO・3。世界的に見ればNO・4といったところでしょうか。

数十年前は無理にNO・1でなくとも『自分たちが食べていければ』という余裕もあったかもしれませんが、今は常にどうすればNO・1になれるかを考えていかなければ、生き残れない時代です」

テーピングタイプハンドラ

パーツフィーダから半導体デバイスを供給し、選別後、テープに収納し出荷形態となる。

基板実装には電子部品が搭載されたり、組み立て途中でクリームはんだが転写されたりと、様々な途中工程があるが、三次元はそのはんだの体積や高さの計測に適している。

先述のように画像処理を行なうにあたって照明やレンズなど、トータルのパッケージが必要となった時に、三次元の画像処理に必要な光学照明機器に特化しているということが非常に重要な要素となる。それによって得られるパフォーマンスで最終的に検査装置そのものの製品価値を上げていければ、というのが渡部氏の考えだ。

既に携帯電話やゲーム機などの民生機器の最終組立を行なっている企業や、デジタル家電の生産ラインなどで幅広く採用されており、トップシェア奪還までの道のりは案外短いのかもしれない。

その一方で、「リーマン・ショック前のピーク時に比べて8割ぐらいまでは回復しましたが、まだまだ安心はできません。韓国などの海外の競合メーカーが力を蓄えてきていますので、時代に追い抜かれないよう、さらなる製品の差異化、付加価値の追求に努めていかないと厳しいでしょう」と、慎重な姿勢も崩さない。

というのも、「先々代の社長が言っていたことですが、この業界は人員規模が100人を超えるぐらいになると非常にいろいろなことがやりやすくなるそうです。ですから売上もそこまでの規模に到達して初めて3代目の社長として自由にモノも言えるのではないでしょうか」

株式会社DJTECHの建屋外観写真

真摯に語る渡部氏の語り口に、受け継がれていく日本のモノづくりの精神の素晴らしさを改めて痛感させられた。

プロフィール

渡部 典生氏(わたなべ のりお)

1954年生まれ、埼玉県出身。

埼玉大学理工学部機械工学科卒業後、

1979年、日立入間電子(のちの日立東部セミコンダクタ)に入社。

日立中央研究所で当時まだ珍しかった画像処理技術の開発に携わる。

1981年より画像処理技術を使った検査装置の内製化を手掛けるなど、

一貫して画像処理技術の研究・開発に従事。

2004年、同社は第一実業に営業譲渡され第一実業テクノロジとして発足、

2007年にDJTECに社名変更、

2009年6月、代表取締役に就任し、現在に至る。