製品塗装の乾燥時間が半分以下に! 時間、人件費、エネルギー消費量、CO2排出量を激減させる高圧熱風乾燥炉

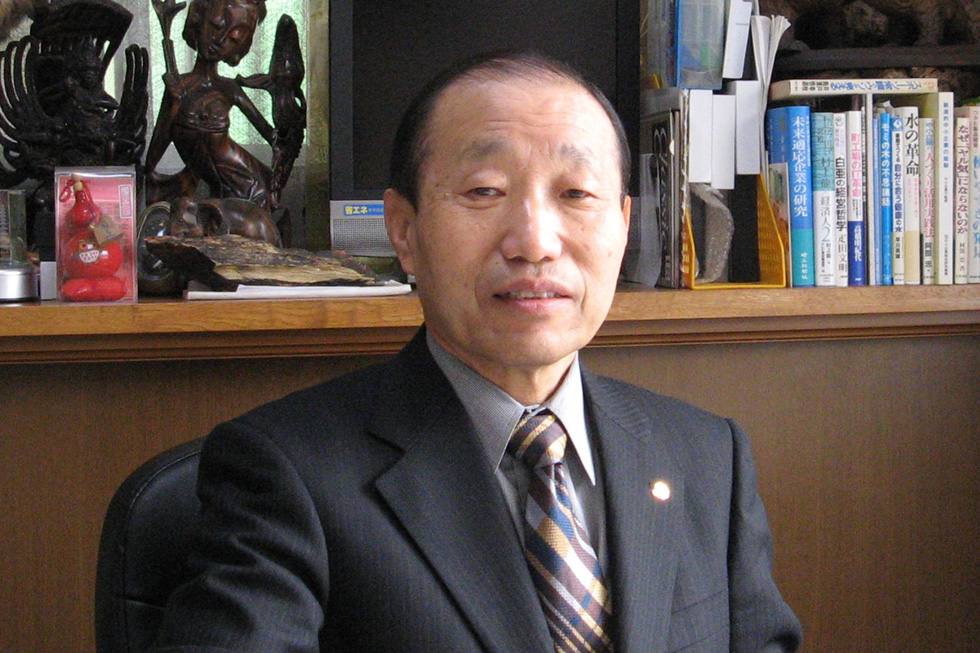

二酸化炭素(CO2)の削減は、どのような国・企業も無関係ではいられない世界的な課題。日本でも、2030年度に2013年度比で26%減を目標とした「地球温暖化対策計画」に基づき、排出削減への取り組みが行われている。そんな中、静かに注目を集めているのが、有限会社シティータカハタが設計・施工する高圧熱風乾燥炉だ。その性能はなんと「従来の乾燥炉に比べ半分の時間で乾燥が可能。つまりはエネルギー消費量、CO2排出量を半減できる」というもので、既に約30ヵ所の導入実績あり。その詳細と革新的な商品が誕生した背景について、同社社長・高畑和幸氏に伺った。

■顧客の相談を受けて開発開始

S社高圧炉の写真

「新しい乾燥炉の開発に取り組んだのは、ある塗装加工会社の社長から“時間当たりの生産量を2倍にしないと、溢れた仕事を他社にとられてしまう。なんとかならないか”と言われたことがきっかけです。解決策を考える中で、今まで“そういうもの”だと気にしてこなかった乾燥炉こそ、変えるべきだと気がつきました」

洗浄や塗装、乾燥設備を扱う企業は数ある中で、なぜ同社だけが従来品とは比べ物にならないスペックの乾燥炉を作ることができたのか。その始まりを、高畑社長はこんな風に振り返る。

■80年来放置されていた「乾燥炉」問題に切り込む

高畑社長の言う通り、乾燥炉は塗装設備の中で一番進歩が遅れている部分だ。その原因は、塗料メーカーの仕事がほぼ塗料の開発に特化していることにあるという。「乾燥については、塗料メーカーが自社乾燥炉でとったデータを基に、各塗料ごとに“○度で○分乾燥する”と定めた製品仕様書を作成。その条件を設備業者や塗装加工業者に遵守させるのが、業界の常識になっています。整備業者や塗装加工業者が仕様書の条件を守らない場合は、製品の品質は保証されません。

そんな制度なので、自主的により効率のよい乾燥炉を開発して乾燥時間を短縮しようという業者が出てくるはずもなし。その結果今なお、1930年代と全く変わらない雰囲気型(被乾燥物に直接熱を送るのではなく、密閉された空間に充満するガスを温めることにより、間接的に乾燥させる方法)の乾燥炉が使われ続けているわけです」。正に乾燥炉はガラパゴス化しています。

しかし乾燥は、塗装工程の中で一番時間がかかるところであり、ここにかかる時間を劇的に短縮しない限り、時間当たりの生産量を2倍にすることなどできない。ならば、乾燥時間を守るという固定観念を捨て、新しい乾燥設備の開発に取り組むべきではないか。同社オリジナルの高圧熱風乾燥炉は、高畑社長のそんな思いから誕生したものだ。

■乾燥時間の短縮がもたらす数々のメリット

T社高圧炉写真

同社の高圧熱風乾燥炉と従来の乾燥炉との大きな違いは、従来炉が雰囲気型であるのに対し、高圧熱風乾燥炉は被乾燥物に直接熱風を当てることで乾燥させる高圧熱風型であることだ。高圧熱風乾燥炉の内部には、多段のノズルを持った熱風吹き出しダクトが連立し、静圧の高いファンで風速10~30mの熱風を被乾燥物の左右(設備によっては上下左右4面も可能)から連続的に吹き付ける造りになっている。ただ晴れている日より、風のある日の方が洗濯物の乾きが早いのと同じで、被乾燥物に風が当たった方が乾燥にかかる時間ははるかに短い。

加えて、熱風さえ設定温度になれば作業が可能なので、炉内全体が設定温度に到達するまでに30~60分かかるという従来炉の欠点の克服にも成功。熱風吹き出しダクトにセンサーを設け、吹き出す風の温度設定を可能にすることで、炉内の温度ムラによる品質のバラつきも解消された。

実際にメーカー指定の条件と同等の仕上がりになるまでの時間を比べると、従来炉で250℃/25分と指定される「外装パネルフッ素加熱戸」は256℃/8分で乾燥が可能。110℃/25分と指定される「ギヤーケース乾燥炉」は110℃/13分で乾燥が可能で、かかる時間はほぼ半分以下だ。

「高圧熱風乾燥炉を使えば乾燥までの時間は約半分で済み、仕上がりも均一になります。さらに、被乾燥物がベルコンベア上を流れる時間も短くなる分、装置の設置スペース自体が小さくて済むメリットも大きい。加熱時間が半分以下になれば、今までと同じ時間で2倍の仕事ができますし、人件費や燃料、CO2排出量の大幅削減にもつながるわけです」と高畑社長が説明する通り、高圧熱風乾燥炉はまさに一石二鳥、三鳥というべき製品と言えるだろう。

■高圧熱風乾燥炉の普及はコーティング業界を変える

T社高圧炉写真

現在、高圧熱風乾燥炉の従来炉に対する優位は数々のデータでも示されており、同炉で乾燥したものに関しては、従来炉で指示書通りに乾燥したものと同様に塗料メーカーからの保証も付く。にも関わらず、塗装加工業界では「メーカーが指定する乾燥時間を守るのが常識」とする風潮はまだまだ強く、高圧熱風乾燥炉はあまり普及していない。

ただ、2013年には(公社)発明協会発明奨励賞を受賞している。

「先日も、日本塗装機械工業会主催の“第20回技術シンポジウム”でこの技術について話してきたのですが、まだ“嘘でしょう?”と言われるんです」と苦笑する状態だという。

しかし、近年では同社自ら各種展覧会に積極的に参加して製品をアピールしたり、そのCO2削減効果が新聞で紹介されたりし始めたことで、徐々にその知名度は上がっている。高圧熱風乾燥炉設備一式の導入には2000~3000万円ほどかかるが、省エネ設備導入に関する公的助成金を使い導入した例もあり、中小企業での設備導入はしやすくなっているという。

「人件費や燃料費、Co2排出量が半分になり、スペースも半分ですむというのは企業にとって大きなメリットのはずです。新規に導入しても3年もあれば十分回収できるので、ぜひ国内でもっと使ってほしい」と高畑社長。高圧熱風乾燥炉が広く普及した時、コーティング業界に大きな変化が起こりそうだ。

【プロフィール】

名前 高畑 和幸(たかはた・かずゆき)

生年月日 1946年1月2日生

出身地 埼玉県

出身校 日本大学政経学科 1969年3月 卒業

会社履歴 1974年4月高畑産業㈱を設立(塗装設備の設計製作)

1998年11月高畑産業㈱業務閉鎖

2000年5月11日(有)シーティータカハタを設立(塗装設備の設計製作)

2019年10月現在に至る

塗装設備とは:洗浄装置~塗装ブース~塗装ロボット~乾燥炉~空調装置等をコンベアで連結、一連とした装置

特許取得 2011年3月11日高圧熱風乾燥炉特許取得 特4701224号

賞受賞 2013年11月8日高圧熱風乾燥炉(公社)発明協会発明奨励賞受賞

特技 宅地建物取引主任者証 アマチュア無線者免許証 社交ダンスJBDFプロ資格 社交ダンスJDSFプロ資格

将来の夢 国内の洗浄業者の乾燥、塗装業者の乾燥に高圧熱風乾燥炉を導入する事で従来炉との比較でエネルギー消費量が1/2以下の削減、人件費の削減、CO2も50%削減できる為、日本の削減目標に少しでも貢献したい

有限会社シーティータカハタ

埼玉県川口市東本郷805

℡048-282-4022